薄膜打孔机作为一种重要的加工设备,在多个行业中发挥着不可替代的作用。随着技术的不断进步,薄膜打孔机将朝着高精度、高速度、多功能化、智能化和环保化的方向发展,为工业生产和日常生活带来更多便利和效益。在未来,薄膜打孔机将继续推动薄膜材料加工技术的创新,为各行业的发展提供强有力的支持。

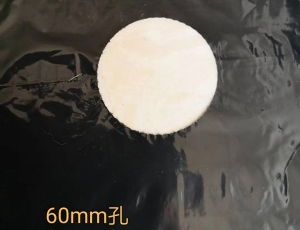

薄膜打孔机可以根据不同材料和应用需求,选择不同的打孔方式和模具,适应多种加工要求。激光打孔和水刀打孔等非接触式技术减少了材料浪费和环境污染,符合现代工业的绿色制造理念。随着工业4.0的发展,薄膜打孔机逐渐向智能化方向发展,配备传感器、控制系统和数据分析功能,能够实现远程监控、故障诊断和工艺优化。

薄膜打孔机的气动打孔方式和其他打孔方式有什么区别?

薄膜打孔机的气动打孔方式和其他打孔方式,如机械打孔、激光打孔方式有以下区别:

与机械打孔方式的区别

动力来源与传动方式:气动打孔方式以压缩空气为动力,通过气缸将压缩空气的能量转化为机械运动来驱动打孔部件;机械打孔通常依靠电机带动齿轮、链条、皮带等机械传动装置,或者直接依靠人力驱动打孔部件进行打孔。

打孔精度:一般来说,气动打孔的精度相对较高,可控制在较小的误差范围内,能满足多数常规薄膜打孔的精度要求;机械打孔受机械传动部件的精度、磨损等因素影响,精度相对较低,在打小孔或对精度要求很高的场景中稍显不足。

打孔速度:气动打孔速度较快,可实现较高频率的打孔动作,在连续打孔作业时效率较高;机械打孔速度相对较慢,特别是手动机械打孔,效率更低,电动机械打孔虽比手动快,但通常也不及气动打孔的速度。

噪音与振动:气动打孔机运行时产生的噪音相对较低,振动也较小,对工作环境的影响较小;机械打孔机由于机械部件之间的摩擦、碰撞等,通常会产生较大的噪音和振动。

维护成本:气动打孔机的结构相对简单,主要维护部件为气缸、电磁阀等,维护成本较低;机械打孔机的机械传动部件较多,容易出现磨损、故障等问题,维护成本相对较高。

与激光打孔方式的区别

打孔原理:气动打孔是通过冲头或打孔针对薄膜进行物理冲击或穿刺来形成孔洞;激光打孔则是利用高能量密度的激光束瞬间熔化或汽化薄膜材料来形成孔洞。

打孔精度与质量:激光打孔的精度很高,可实现微米级甚至更高精度的打孔,孔的边缘光滑,无毛刺、无变形,孔的形状和尺寸可以精确控制;气动打孔虽然能满足一定的精度要求,但与激光打孔相比,在高精度要求的场景下有差距,孔边缘可能会有轻微的毛刺或变形。

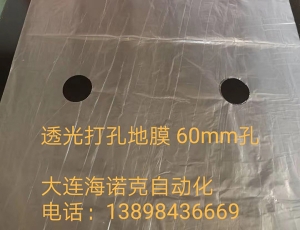

适用材料范围:激光打孔对材料的适应性更广,几乎可以对所有的薄膜材料进行打孔,包括一些高硬度、高熔点的特殊薄膜材料;气动打孔在对一些硬度很高、韧性特别强的薄膜材料打孔时,可能会遇到困难,对材料的厚度也有一定限制,太厚的材料打孔难度较大。

设备成本与运行成本:激光打孔机的设备成本较高,需要专业的光学系统、控制系统等;气动打孔机的设备成本相对较低。但在运行成本方面,激光打孔机在大规模生产时,由于其高效性,单位成本可能会降低;气动打孔机在小规模生产或对成本敏感的场景下更具优势。

加工效率:在大规模、高密度的打孔作业中,激光打孔速度快、效率高,能在短时间内完成大量的打孔任务;气动打孔机在加工效率上相对较低,尤其是对于大量微孔的加工,速度明显慢于激光打孔。

薄膜打孔机是一种专门用于在薄膜材料上精确穿孔的机械设备。它广泛应用于包装、电子、医疗、农业、建筑等多个行业,用于生产具有特定功能的薄膜产品。随着现代工业对材料精度和功能要求的提高,薄膜打孔机的技术也在不断发展和完善。

激光打孔是利用高能量激光束对薄膜材料进行局部加热,使其蒸发或熔化,从而形成孔洞。激光打孔机的核心部件包括激光发生器、光学系统和控制系统。激光打孔具有高精度、高速度和无需接触的优点,特别适用于加工微孔或复杂形状的孔洞。然而,激光打孔机的成本较高,且对操作人员的技术要求较高。